Неразрушающий контроль

Неразрушающий контроль — по существу это большая группа методов исследования, применяемых в науке и механике, техники для объективной оценки свойств материалов и его состава, различных компонентов без разрушения изучаемого материала или компонента.

а вы знали что…

1854 г. Хартфорд, штат Коннектикут США — Взрывается котел на заводе Fales and Grey Car, в результате которого погиб 21 человек и серьезно ранены 50. В течение 3х лет штат Коннектикут принимает закон, требующий ежегодной проверки (в данном случае визуальной) котлов. – Так зародился Неразрушающий визуальный контроль.

Само понятия контроля или неразрушающей оценки качества — очень также широко используется в данной технологии.

Обратите внимание, что НК не измеряет постоянно исследуемый предмет, поэтому это очень ценный метод. Который промышленника сберегает много время и денег, с его помощью можно легко устранить неполадки и произвести необходимые исследования.

В неразрушающим контроле существуют пять основных методов исследования.

- Вихретоковые исследование,

- Магнитный контроль,

- Капиллярный контроль

- Радиографический контроль

- Ультразвуковой контроль,

- Визуальный контроль.

Неразрушающий контроль (НК) часто используется в судебной инженерии, машиностроении, нефтяной промышленности. Очень актуален в электротехнике, незаменим в строительстве и авиационной технике, популярен в медицине и искусстве.

Инновации в медицине в области НК контроля оказали глубокое влияние на здравоохранение, УЗИ, рентгенография, эхокардиография — вот поверхностные и очень актуальные методы НК контроля в области медицины.

Методы НК основаны на использовании электромагнитного излучения , преобразования звука и других сигналов для проверки широкого спектра изделий (металлические и неметаллические, продукты питания, артефакты и предметы старины, инфраструктура) на целостность, состав или состояние без изменения проходит экспертизу.

Визуальный контроль, наиболее часто применяемый метод неразрушающего контроля, нередко усиливается использованием увеличения, бороскопов, камер или других оптических устройств для прямого или удаленного просмотра.

Внутренняя структура образца может быть исследована для объемного осмотра с помощью проникающего излучения, такого как рентгеновские лучи, нейтроны или гамма-излучение.

Звуковые волны используются в случае ультразвукового контроля, другого метода объемного неразрушающего контроля — механический сигнал

(звук), отражаемый условиями в испытательном изделии оценивается по амплитуде и расстоянию от поискового устройства (преобразователя).

Другой используемый метод неразрушающего контроля, применяемый к железным материалам, включает нанесение мелких частиц железа (либо взвешенных в жидком, либо в виде сухого порошка — флуоресцентного или окрашенного), которые наносятся на деталь, когда она намагничивается, непрерывно или остаточно. Частицы будут притягиваться к полям утечки магнетизма на или в тестовом объекте и формировать признаки (сбор частиц) на поверхности объекта, которые оцениваются визуально. Контраст и вероятность обнаружения при визуальном осмотре невооруженным глазом часто повышаются за счет использования жидкостей для проникновения через поверхность испытуемого изделия, что позволяет визуализировать дефекты или другие состояния поверхности.

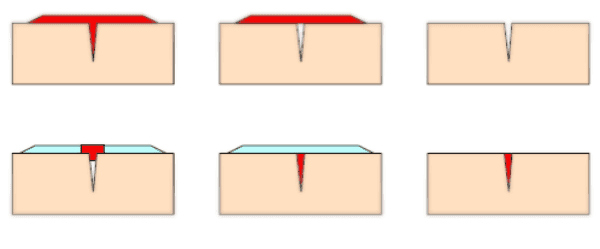

Тест на проникновение жидкости: включает использование красителей, флуоресцентный или окрашенный (обычно красный), суспендированный во флюидах и используемый для немагнитных материалов, обычно металлов.

Анализ и документирование режима сбоя также может выполняться с использованием непрерывной высокоскоростной записи с камеры (видеозаписи) до тех пор, пока сбой не будет обнаружен. Обнаружение неисправности может быть выполнено с использованием детектора звука или датчика напряжения, который выдает сигнал для запуска высокоскоростной камеры. Эти высокоскоростные камеры имеют расширенные режимы записи, чтобы зафиксировать некоторые сбои. После сбоя высокоскоростная камера прекратит запись.

Захваченные изображения можно воспроизводить в замедленном режиме, точно показывая, что происходит до, вовремя и после события, изображение за изображением.

1880–1920 — Метод обнаружения трещин «Нефть и отбеливание» используется в железнодорожной промышленности для обнаружения трещин в тяжелых стальных деталях. (Часть замачивается в разбавленном масле, а затем окрашивается белым слоем, который высыхает до порошка. Масло, просачивающееся из трещин, превращает белый порошок в коричневый, что позволяет обнаружить трещины.) Это было предшественником современных испытаний на проникающую способность жидкости.

Проверка сварного шва в неразрушающем контроле

Разрез материала с разрушающей поверхность трещиной, которая не видна невооруженным глазом.

При изготовлении сварные швы обычно используются для соединения двух или более металлических деталей. Поскольку эти соединения могут испытывать нагрузки и усталость в течение срока службы продукта, существует вероятность того, что они могут выйти из строя, если не будут созданы соответствующие спецификации. Например, основной металл должен достигать определенной температуры во время процесса сварки, должен охлаждаться с определенной скоростью и должен быть сварен с совместимыми материалами, иначе соединение может быть недостаточно прочным, чтобы удерживать детали вместе, или могут образоваться трещины в сварка вызывает его провал. Типичные дефекты сварки (отсутствие плавления сварного шва с основным металлом, трещины или пористость внутри сварного шва и изменения в плотности сварного шва) могут привести к разрушению конструкции или разрыву трубопровода.

Швы могут быть испытаны с использованием методов неразрушающего контроля, таких как промышленной радиографии или промышленного сканирования так и с использованием рентгеновских лучей или гамма

— лучей, ультразвукового контроля, жидкости тестирования пенетранта, инспекции магнитных частиц или через вихревых токов. При надлежащем сварном шве эти испытания будут указывать на отсутствие трещин на рентгенограмме, показывать четкое прохождение звука через сварной шов и обратно или указывать на чистую поверхность без проникновения проникающего вещества в трещины.

Неразрушающий контроль: Методы сварки могут также активно контролироваться методами акустической эмиссии перед производством, чтобы разработать наилучший набор параметров для правильного соединения двух материалов. В случае сварных швов с высоким напряжением или критических с точки зрения безопасности, контроль сварного шва будет использоваться для подтверждения того, что указанные параметры сварки (ток дуги, напряжение дуги, скорость перемещения, подвод тепла и так далее). Что соответствуют указанным в процедуре сварки, это и подтверждает, что сварной шов прошёл соответствие по неразрушающему контролю и, следовательно, металлургические испытания.

Строительная механика, электроника и инженерия.

Конструкция может представлять собой сложные системы, которые подвергаются различным нагрузкам в течение срока их службы, например, литий-ионные аккумуляторы. Некоторые сложные конструкции, такие как турбомашины в жидкотопливной ракете, также могут стоить миллионы долларов. Инженеры обычно моделируют эти структуры как связанные системы второго порядка, аппроксимируя компоненты динамической структуры пружинами, массами и амортизаторами. Полученные наборы дифференциальных уравнений затем используются для получения передаточной функции, которая моделирует поведение системы.

В неразрушающем контроле структура подвергается динамическому вводу, такому как удар молотка или контролируемый импульс. Ключевые свойства, такие как смещение или ускорение в разных точках конструкции, измеряются как соответствующие выходные данные. Этот выход записывается и сравнивается с соответствующим выходом, заданным передаточной функцией и известным входом. Различия могут указывать на неподходящую модель (которая может предупредить инженеров о непредсказуемой нестабильности или производительности за пределами допусков), неисправные компоненты или неадекватную систему управления.

В НК контроле часто используются эталонные стандарты, которые представляют собой структуры, которые преднамеренно несовершенны для сравнения с компонентами, предназначенными для использования в полевых условиях. Эталонными стандартами могут быть многие методы неразрушающего контроля, такие как радиографические исследование, ультразвуковые исследование, визуальные исследования и испытания.

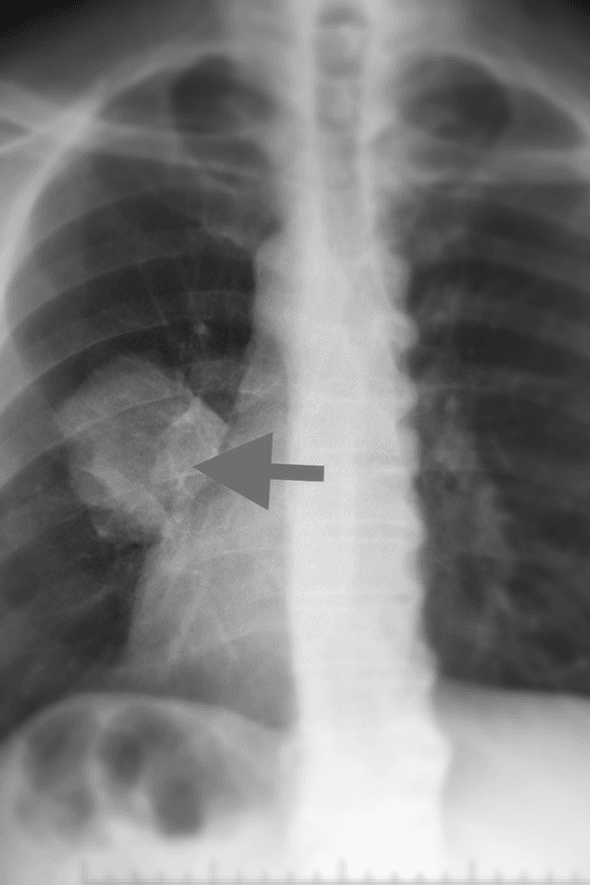

Отношение неразрушающего конроля к медицинским процедурам

Рентгенография грудной клетки, указывающая на периферическую бронхиальную карциному.

Некоторые методы неразрушающего контроля связаны с клиническими процедурами, такими как рентгенография, ультразвуковое исследование и визуальное тестирование. Технологические улучшения или усовершенствования в этих методах контроля были перенесены с достижений в области медицинского оборудования, включая цифровую рентгенографию, ультразвуковое тестирование с использованием фазированной решетки и эндоскопию (бороскоп или визуальный осмотр с помощью вспомогательного оборудования).

История неразрушающего контроля

1854 г. Хартфорд, штат Коннектикут — Взрывает котел на заводе Fales and Grey Car, в результате которого погиб 21 человек и серьезно ранены 50. В течение десятилетия штат Коннектикут принимает закон, требующий ежегодной проверки (в данном случае визуальной) котлов.

1880–1920 — Метод обнаружения трещин «Нефть и отбеливание» используется в железнодорожной промышленности для обнаружения трещин в тяжелых стальных деталях. (Часть замачивается в разбавленном масле, а затем окрашивается белым слоем, который высыхает до порошка. Масло, просачивающееся из трещин, превращает белый порошок в коричневый, что позволяет обнаружить трещины.) Это было предшественником современных испытаний на проникающую способность жидкости.

1895 — Вильгельм Конрад Рентген открывает то, что сейчас известно как рентгеновские лучи. В своей первой статье он обсуждает возможность обнаружения дефектов.

1920 — Доктор Х.Х. Лестер начинает разработку промышленной радиографии для металлов.

1924 — Лестер использует рентгенографию для проверки отливок, которые должны быть установлены на паровой электростанции Boston Edison Company.

1926 — Доступен первый электромагнитный вихретоковый прибор для измерения толщины материала.

1927-1928 гг. — Система магнитной индукции для обнаружения дефектов на железнодорожном пути, разработанная доктором Элмером Сперри и Х.К. Дрейком.

1929 — Впервые методы и оборудование для магнитных частиц (А.В. Дефорест и Ф.Б. Доан).

1930-е годы — Роберт Ф. Мель демонстрирует рентгеновское изображение с использованием гамма-излучения от радия, которое может исследовать более толстые компоненты, чем доступные на тот момент рентгеновские аппараты с низкой энергией.

1935–1940 гг. — разработаны тесты на проникающую способность жидкости (Betz, Doane и DeForest)

1935–1940-е гг. — разработаны вихретоковые приборы (Х. К. Кнерр, К. Фэрроу, Тео Цушлаг и Ф. Ф. Фёрстер).

1940–1944 гг. — метод ультразвукового контроля, разработанный в США доктором Флойдом Файерстоуном., который подает заявку на патент США на изобретение 27 мая 1940 г. и получил патент США в качестве гранта №. 2280226 от 21 апреля 1942 года. Выдержки из первых двух параграфов этого оригинального патента на метод неразрушающего контроля кратко описывают основы ультразвукового контроля. «Мое изобретение относится к устройству для обнаружения наличия неоднородностей плотности или упругости в материалах. Например, если в отливке есть отверстие или трещина внутри, мое устройство позволяет обнаруживать наличие дефекта и определять его положение, даже если дефект полностью лежит внутри отливки, и ни одна его часть не выходит на поверхность». Кроме того, «Общий принцип моего устройства заключается в отправке высокочастотных колебаний в проверяемую деталь, эхокардиография является ответвлением этой технологии.

1946 — Первые нейтронные рентгенограммы, произведенные Петерсом.

1950 — Изобретен молот Шмидта (также известный как «швейцарский молот»). В приборе используется первый в мире запатентованный метод неразрушающего контроля бетона.

1950 — J. Kaiser вводит акустическую эмиссию как метод неразрушающего контроля.

(Базовый источник выше: Hellier, 2001). Обратите внимание на число достижений, сделанных в эпоху Второй мировой войны, время, когда контроль промышленного качества приобретал все большее значение.

1963 — Фредерик Г. Weighart — и Джеймс Ф. Макналти (радиоинженер США) «s совместно изобретение цифровой радиографии является ответвлением развития пар неразрушающего испытательного оборудования для автоматизации Industries, Inc., а затем, в Эль Сегундо, Калифорния. См. Также Джеймс Ф. МакНалти в статье « Ультразвуковой контроль» .

Терминология неразрушающего контроля

Индикация

Ответ или свидетельство от анализа, например, всплеск на экране прибора. Показания классифицируются как истинные или ложные.

Ложные показания — которые вызваны факторами, не связанными с принципами метода испытаний или неправильной реализацией метода. Это такие как повреждение пленки при рентгенографии, электрические помехи при ультразвуковом контроле.

Истинные указания — классифицируются как относящиеся к делу и не относящиеся к делу.

Соответствующие указания — это те, которые вызваны недостатками.

К несоответствующим требованиями — относятся те, которые вызваны известными характеристиками тестируемого объекта, такими как разрывы, резьбы, уплотнение корпуса и т. д.

Интерпретация

Определение того, относится ли признак к типу, подлежащему исследованию. Например, при электромагнитных испытаниях признаки потери металла считаются недостатками, потому что их обычно следует исследовать, но показания из-за изменений в свойствах материала могут быть безвредными и неуместными.

Изъян

Тип разрыва, который должен быть исследован, чтобы понять, является ли он отклоняемым. Например, пористость в сварном шве или потеря металла.

Оценка

Определение, является ли недостаток отклоняемым. Например, пористость в сварном шве больше, чем допустимо кодом ?

Дефект

Недостаток, который можно отклонить — т.е. не соответствует критериям приемлемости. Дефекты обычно удаляются или ремонтируются.

Надежность и статистика в неразрушающем контроле

Испытания на вероятность обнаружения (далее и или POD) являются стандартным способом оценки техники неразрушающего контроля при заданном наборе обстоятельств, например: «Что такое POD – вероятность обнаружения недостатков, отсутствия дефектов плавления в сварных швах труб при использовании ручного ультразвукового контроля?» Вероятность обнаружения обычно увеличивается с размером дефекта. Распространенной ошибкой в тестах POD является допущение, что процент обнаруженных недостатков — это POD, тогда как процент обнаруженных недостатков является лишь первым шагом в анализе. Поскольку число проверенных недостатков обязательно ограничено (не бесконечно), необходимо использовать статистические методы для определения POD для всех возможных дефектов, помимо ограниченного числа проверенных. Другой распространенной ошибкой в тестах POD является определение единиц статистической выборки (тестовых элементов) в качестве недостатков, тогда как истинной единицей выборки является элемент, который может содержать или не содержать дефект.

Три ключевых параметра в оценке надежности методов неразрушающего контроля: a50, a90 и a90 / 95.

a90 и a90 относятся к длине дефектов, которые способна определить желаемая техника неразрушающего контроля с вероятностью 50% и 90% соответственно. Если степень достоверности 95% также учитывается при определении длины дефекта с вероятностью 90%, в реале, фактически она равна 90/95

Видео основы НК